Størrelse og ydeevne øges konstant på vindmøller, og de kommende møller nærmer sig højden på Eiffeltårnet. Det giver særlige logistiske udfordringer, når vinger og tårne på over 100 meter skal transporteres til og på havnene. Men det kan løses, mener en ekspert, mens en anden tror på flere kystnære fabrikker.

På Esbjerg Havn lå for nylig vindmøllevinger på 88,4 meter. De var kørt på lastvogn hele vejen fra Lunderskov. Samtidig stod naceller på 390 tons, som bliver sejlet til havnen. Andre naceller køres i mindre dele og samles på havnen. Vindmølletårne på 100 meter står rankt på havnekajen efter at være samlet af de godt 30 meter lange tårnsektioner, som ankommer på havnen fra motorvejen. Havnen har med andre ord tilpasset sig den enorme vækst, som vindmøller har været igennem de seneste år. Og væksten er gået hurtigt.

Tre meter høj mølle

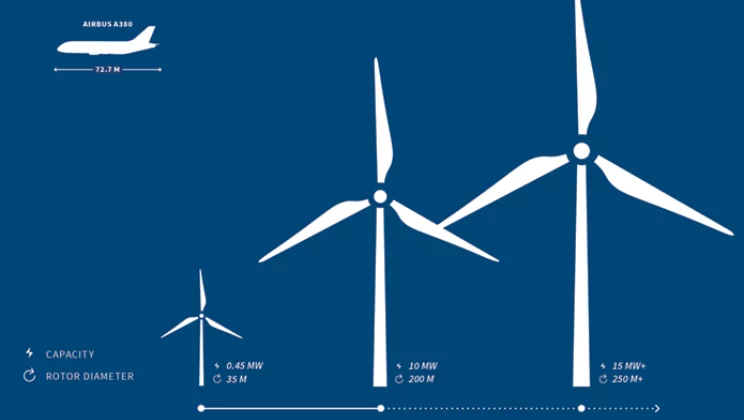

I 1976 gik en 19-årig mand rundt på sine forældres gård i Jylland og byggede en vindmølle. Navnet på selvbyggeren var Henrik Stiesdal, og han skulle siden blive en pioner i vindmølleindustrien. Det vidste ingen dog dengang, hvor han monterede sin vindmølle på en traktorvogn. Højden på møllen var dengang godt tre meter. 42 år senere er vindmølleindustrien eksploderet i omfang, og møllernes størrelse det samme. Netop nu er vingeproducenten LM Wind Power i gang med at lave vinger til møller, der måler 260 meter fra top til bund, har en rotordiameter på 220 meter og vinger, der hver især måler 107 meter. På tegninger af møllen sammenlignes den med Eiffeltårnet. Hvis en af vingerne blev lagt på en fodboldbane, ville den stikke ud over baglinjen.

Grænsen skubbes konstant

”Vi er mange gange blevet overrasket over størrelsen, når vi har rykket grænserne,” siger Jesper Månsson. Han er Chief Technology Advisor hos vingefabrikanten LM Wind Power, der er verdens største producent af vindmøllevinger. Jesper Månsson har arbejdet med vindmøllevinger siden 1990, og han ser ikke umiddelbart et stop i vækst på størrelse og ydelse. ”Jeg havde egentlig troet, at vi ville se en pause, efter vi lancerede vinger på 88 meter, men det skete ikke,” forklarer han. Jesper Månsson har flere gange været med til at skubbe til grænserne for det mulige.

”Da vi i 2004 lancerede vores 61,5 m vinge til en 126 meter diameter offshore mølle, tænkte folk også – Uha, de er store. Hvor meget større kan de blive? Men det er jo bare fortsat,” siger Jesper Månsson.

De nye møller vil levere 12 MW. Til sammenligning gav Henrik Stiesdals første mølle 2-3 KW, når det blæste kraftigt. De nye møller leverer altså godt 4 millioner gange mere strøm end Henrik Stiesdals hjemmebyggede mølle på traktorladet.

Ung industri

Der var ingen vindmølleindustri i 1976, men Vestas viste interesse for Henrik Stiesdals vindmølle, og efter nogle års samarbejde med Vestas begyndte Henrik Stiesdal hos Bonus Energy, der siden blev købt af Siemens. Han tilbragte i alt 28 år i spidsen for vindmøllevirksomheden. Ifølge Henrik Stiesdal tog industrien fart fra midt i 1980’erne. Det samme gjorde møllerne. Fra 1989-2001 havde Bonus en vækstrate på 40 procent hvert år, og møllerne fordoblede deres ydelse hvert fjerde år. En eksponentiel vækst.

I 1991 blev verdens første havmøllepark bygget på Lolland. Det var så fremsynet, at det tog ni år, før den næste blev bygget ved Middelgrunden ved København, som har 2 MW møller med en navhøjde på 64 meter og en vingelængde på 37 meter. Derfra gik det til gengæld hurtigt. Der blev bygget i Storbritannien og Sverige, og omkring 2004 var der lige så meget udenlandsk aktivitet som dansk. ”Men hvis vi ser tilbage, så betyder det jo, at havvindmølleindustrien faktisk kun har godt 15 år på bagen med volumen på,” siger Henrik Stiesdal. Derfor sker der også stadig markant udvikling. Det betyder, at der fortsat er et bredt spektrum af udfordringer.

Forhindringer forude

Som leverandør er konkurrencen hård, og der er et højt udviklingstempo og et konstant krav om at matche de andre. Samtidig er der tekniske risici ved at sætte relativt nye maskiner til havs. Det indebærer en risiko for såkaldte serieskader. Samtidig har der de sidste 15 år skulle udvikles fundamenter og fartøjer til transport, fordi skibene typisk tidligere er brugt til olie og gas. ”De er ikke altid gearede til serieproduktion. Der ligger et kæmpe potentiale i at få det industrialiseret,” siger Henrik Stiesdal, som nævner Esbjerg Havn som et eksempel på, hvad der kan komme ud af at systematisere kategorien.

”På Esbjerg Havn er der styr på det. Men det er stadig vanskeligt at arbejde 50 kilometer ude i Nordsøen,” siger han.

Hvor ender det?

I branchen foregår der i disse år en diskussion af, hvor store møllerne ender med at blive, og hvordan det kan lade sig gøre at bygge og transportere dem. Ifølge Henrik Stiesdal er der to modstridende tendenser i gang. Møllerne bliver dyrere per ydelse, når de bliver større. Ifølge ’Square Qubes lov’, som beskriver forholdet mellem volumen og overfladeareal, når formens størrelse øges, vokser vægten markant ved forøgelse. Hvis man fordobler alting på en mølle med 164 i rotordiameter til 324 i diameter, så får møllen et fire gange så stort vindfang. Men samtidig vil vægten ottedobles. Det betyder, at møllen bliver meget tungere per kilowatt end før.

”Det er også den lov, der gør, at fugle ikke bliver større end 20 kilo, fordi de så ikke kan flyve,” siger Henrik Stiesdal.

Derfor er store møller som udgangspunkt ikke så konkurrencedygtige som små. Men når man laver store møller, bliver infrastrukturen billigere. Et fundament på en 3 MW-mølle koster stort set det samme som et større fundament, og så skal man bagefter servicere færre fundamenter. Samtidig er vingedesignet blevet skærpet og materialet forbedret, forklarer Jesper Månsson fra LM Wind Power. ”Med hele samlingen af teknologiforbedringer har vi kunnet reducere skaleringsfaktoren,” siger Jesper Månsson. Forbedringerne har hidtil kompenseret for de dyrere og tungere møller. ”Men på et tidspunkt stopper festen,” siger Henrik Stiesdal.

For skibene er store og dyre, og antallet af møller bliver så lavt, at produktionen ikke bliver industrialiseret. Men er der en absolut grænse for, hvornår møllerne bliver for store? Som udviklingen tegner nu, er grænsen i hvert fald højere, end hvor vi er i dag. I dag findes 10 MW møller. GE kommer med en 12 MW-mølle. Og i det nationale testcenter for vindmøller i Østerild er der gjort klar til møller på op til 330 meters højde.

”Det er meget sandsynligt med 15 MW-møller i første halvdel af 20’erne. Men bliver det konkurrencedygtigt? Det ved vi ikke endnu, ” siger Henrik Stiesdal. Jesper Månsson mener, at vingerne godt kan blive betragteligt større. ”Kan vi få en rotordiameter på 250 m? Ja, det kan vi godt,” siger han. ”Men på et tidspunkt er der nogle linjer, der vil krydse hinanden. Vi ved bare ikke hvornår,” siger Jesper Månsson.

Henrik Stiesdal byggede sin første vindmølle i 1976 på forældrenes gård i Vestjylland. Siden tilbragte han 28 år i toppen af først Bonus Energy og siden Siemens Wind Power. Han mener, at Esbjerg Havn har styr på logistikken omkring havvind. Jesper Månsson fra LM Wind Power mener, at vindmøllevingerne sagtens kan blive større. ”Kan vi få en rotordiameter på 250 meter? Ja, det kan vi godt,” siger han.

Skal det produceres på havnen?

Ifølge Henrik Stiesdal er der i industrien diskussioner om, hvorvidt væksten i møllernes størrelse også betyder, at det fremover vil være nødvendigt at producere møllerne på havnene. Siemens Gamesa har bygget en fabrik i Cuxhaven i Tyskland. Men samtidig bliver godt halvdelen af verdens havmølletårne lavet af Welcon i Give. ”Give ligger jo 70 km fra havet. Man kan jo nærmest ikke komme længere væk fra vand i Danmark, siger Henrik Stiesdal. Han understreger, at man i dag kører tårne med en diameter på 6-7 meter fra Give til Esbjerg og har planer om i løbet af nogle år at transportere 8-10 meters sektioner. ”Det kan godt lade sig gøre. Nogle leverandører vil måske ligge på havnene, men der er ikke noget problem med tårne på vejene.

For 25 år siden var der en stor fanfare over et 32 meter højt tårn, der skulle køres på vejene, men nu kører man jo uden problemer en 75 meter lang vinge til Lolland for at blive malet,” siger Henrik Stiesdal. Jesper Månsson fra LM Wind Power tilhører en anden fløj i debatten og er ikke helt enig. Ifølge ham har offshore-elementerne, i hvert fald vingerne, med både stor roddiameter og længde nu en størrelse, så det er svært at transportere dem over land. ”Det virker som om, at det fremover kan blive nødvendigt at ligge tæt på kysten. Vingen på 107 meter har en roddiameter, så den ikke kan komme under en motorvejsbro. Så når vi er oppe i den skala, er det ud til kysten,” siger han. Derfor produceres vingen på 107 meter i Cherbourg i Frankrig på en fabrik nær kysten.

Selvom LM Wind Power også har eksporteret en del onshore-vinger fra deres fabrikker i Kina, tror Jesper Månsson, at de meget store vinger hovedsageligt er nødt til at blive produceret i nærheden af deres markeder, hvilket dog kræver et konstant og stabilt marked, hvis investeringen skal kunne betale sig. ”Der vil også blive flyttet vinger rundt om i verden, men mange vil blive produceret tæt på,” siger han. I USA’s eneste fungerende havvindmøllepark, Block Island, er der også vinger, der er produceret i Spanien.

”Men det nedbringer logistikomkostningen, når man er i nærheden af et havnesite,” siger han og nævner en række udfordringer, som de store vinger giver. ”Det er begyndt at blive svært at få tilladelser til transport. Der skal fældes træer. Rundkørsler skal udvides og den slags.” Alligevel er han dog ikke helt utilbøjelig til at imødekomme Henrik Stiesdal. ”I alle de år, hvor vi er gået op i størrelse, har vi spurgt os selv, hvordan vi mon flytter elementerne rundt. Og i alle årene er det lykkedes. Så Henrik Stiesdal har da en pointe,” siger Jesper Månsson.

Ændring i havnenes rolle?

Ifølge Henrik Stiesdal vil havnenes rolle i fremtiden ikke ændres væsentlig, selvom møllerne ændrer sig. Det samme gælder, selvom markedet langsomt flytter andre steder hen end Nordsøen. Der vil være masser af vindaktivitet i Esbjerg, selvom tårne eventuelt bygges lokalt. ”Der sker jo ting i Middelhavet, USA, Kina og resten af Asien. Den samlede volumen vil stige. Derfor vil trykket ikke tage af,” siger han.

Henrik Stiesdal mener, at forholdene i Nordsøen er så gode for havvind, at projekterne vil fortsætte.

”Nordsøen er jo en anomali. Der er meget store lavvandede områder tæt på befolkningscentre med flere hundrede millioner mennesker, der bor i realistisk afstand fra produktionen, og der er meget vind. Så uanset størrelsen på møller, så er Nordsøen central for havvind i verden, og der vil være mange projekter fremover og masser af lave på havnene,” siger han. På Esbjerg Havn er de også klar til yderligere udvikling. ”Vi tilpasser tilfartsveje og rundkørsler. Vi kan godt håndtere de store møller,” siger salgsdirektør Jesper Bank. Men Jesper Bank pointerer samtidig, at man forbereder sig på, at fabrikkerne vil komme til havnene.

Gå til oversigten